Syspro-Klimadecken in Deutschlands erstem Wohnhaus aus dem 3D-Drucker

In Beckum wurde das erste 3D-gedruckte Wohnhaus Deutschlands realisiert. Aber nicht nur die Art und Weise der Wandherstellung ist bei diesem Haus hoch innovativ. Auch das zum Einsatz kommende Heiz- und Kühlsystem in teilvorgefertigten Elementdecken zeigt in Kombination mit der Verwendung erneuerbarer Energien anschaulich die Zukunftsorientiertheit des Objekts.

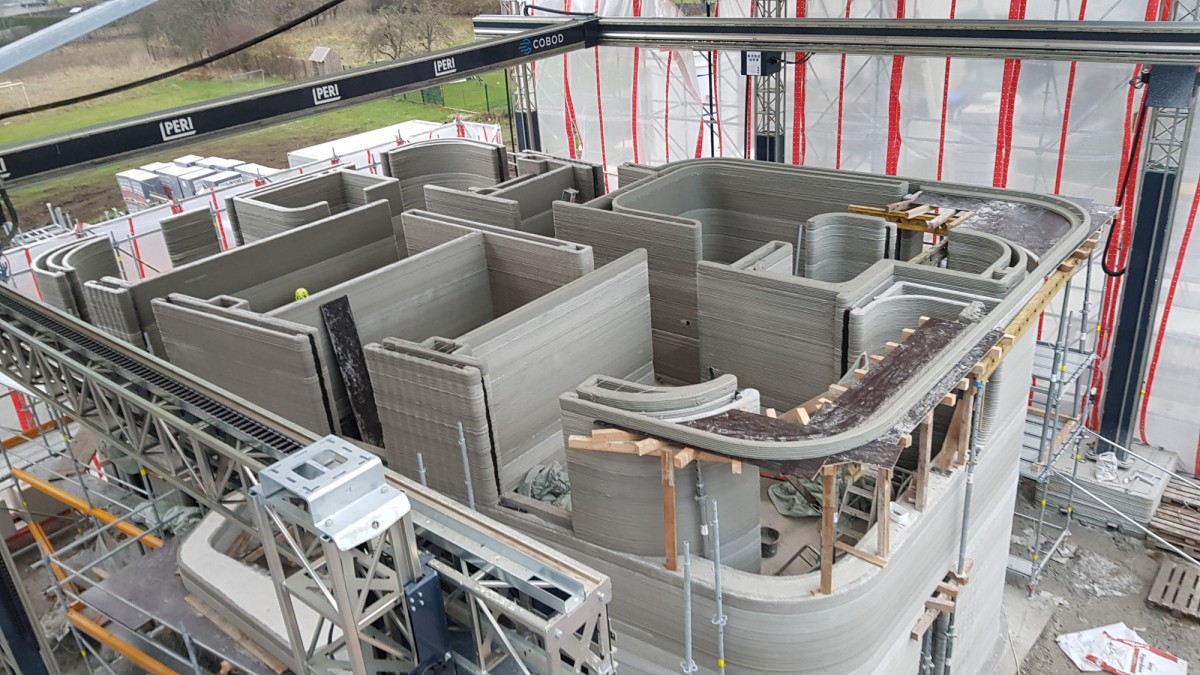

Ende Mai 2021 wurde im nordrhein-westfälischen Beckum das erste Wohnhaus Deutschlands mittels 3D-Betondruck fertiggestellt. Architekt Waldemar Korte war gleichermaßen Planer und Bauleiter des zweigeschossigen Einfamilienhauses mit etwa 160 Quadratmetern Wohnfläche. Sein Ziel war es, ein Gebäude zu schaffen, welches das Potential des 3D-Drucks (freie Grundrissform) aufzeigt und dabei trotzdem bewohnbar bleibt. Die Gebäuderundungen beschränken sich deshalb hauptsächlich auf die Außenwände. Auf diese Weise können die Innenwände herkömmlich möbliert werden.

Fertig „gedruckte“ Etage des Wohnhauses (Mense Korte Architekten)

Vorgefertigte Klimadecken für einen optimalen Heiz-/Kühlkreis

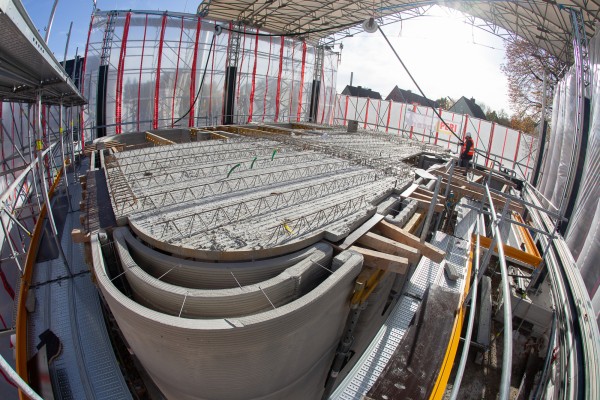

Bei den Decken des zweigeschossigen Einfamilienhauses entschied sich Korte für die Klimadecken des Syspro-Mitglied B. Lütkenhaus aus Dülmen. Dabei handelt es sich um aktive Deckenelemente, die bereits werkseitig mit vorgefertigten aquatherm black system Registern zum Heizen und Kühlen ausgestattet sind. Der Einbau der Register erfolgte zwischen den Gitterträgern unmittelbar auf der unteren Bewehrungslage der Elementdecken. Mit dem Ergebnis, dass die Heiz-/Kühlregister nach dem Betonieren der Elementdecken vor Baustellenbeschädigungen geschützt sind.

Die Anschlüsse für Vor- und Rücklauf liegen leicht zugänglich oberhalb der fertigen Deckenplatte zwischen den Gitterträgern. Somit war die spätere Verrohrung der Deckenplatten untereinander zu Heiz-/Kühlkreisen sowie die Anbindung zum Heiz-/Kühlkreis oder Tichelmann-Verteiler problemlos möglich.

Standardmäßig wurden alle Systemkomponenten einschließlich Teilanschlussverrohrung schon vor dem Einbau in die Elementdecken mit Druckluft befüllt und mit einem optischen Kontrollsystem zur Unversehrtheit ausgestattet. Die Dichtheit konnte daher stets überprüft werden.

Nach dem Betonieren der Elementdecken sind die Heiz-/Kühlregister vor Baustellenbeschädigungen geschützt (Syspro-Gruppe Betonbauteile)

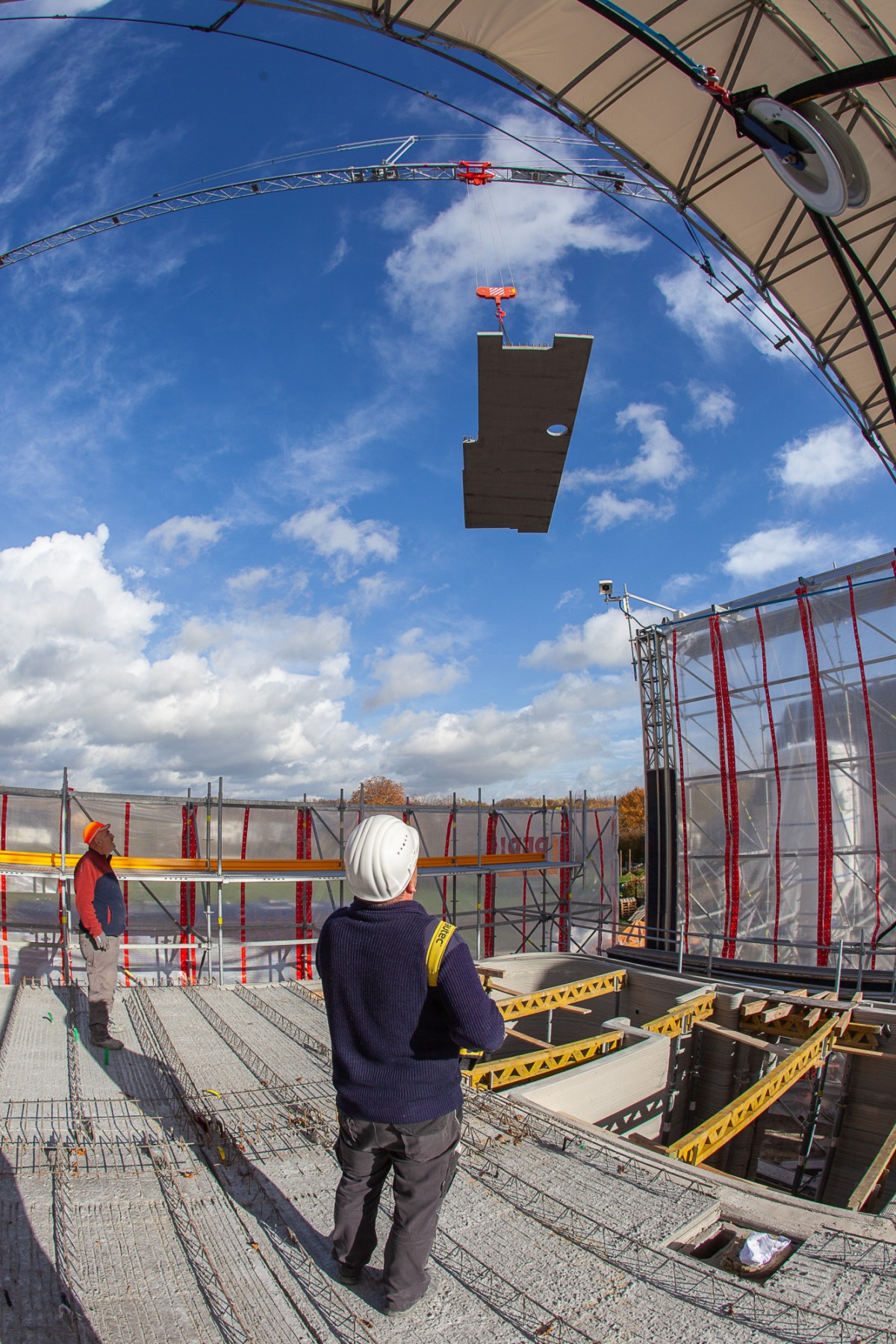

Im Anschluss erfolgte dann der Transport der verlege- und anschlussfertigen Deckenelemente zur Baustelle von Dülmen nach Beckum. Das geringe Gewicht der thermisch aktiven Deckenplatten von nur etwa 125 kg/m² (bei der rund fünf Zentimeter starken Standardplatte) erleichterte den Transport und machte die Verladung mehrerer Deckenelemente auf einem Lastzug möglich.

Einbau der SySpro-Klimadecken (aquatherm)

Die exakte Vorfertigung der Deckenelemente sorgte nicht nur für ein Höchstmaß an Passgenauigkeit, sie reduzierte auch die Verlegezeit erheblich. Und auch durch den Wegfall des bauseitigen Verlegens der Rohrsysteme konnte Zeit eingespart werden.

„Das Zusammenspiel der oberflächennahen Betonkernaktivierung mit der Lüftungsanlage und Luftwärmepumpe gewährleistet ein energieeffizientes Heizkonzept für unser Niedrigenergiegebäude“, so Architekt Waldemar Korte. Das fertige Wohnhaus wird in etwa den Gebäudeenergiestandard KfW-55 erreichen. Dass das Gebäude am Ende seines Lebenszyklus nahezu komplett recycelbar sein wird, rundet die Zukunftsorientiertheit des Objektes ab und entspricht dem nachhaltigen Anspruch.